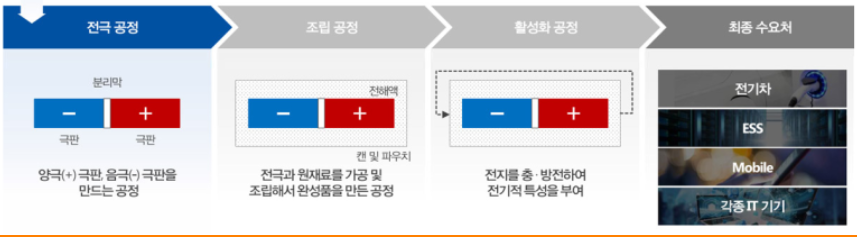

2차전지 제조공정

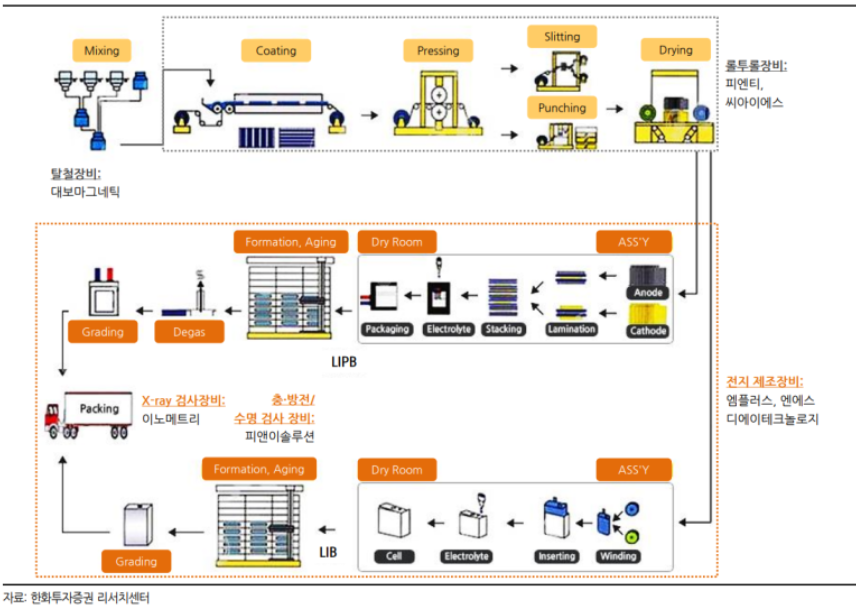

(1) 전극공정

가장 핵심적인 공정으로 2차전지 소재를 직접 다루는 과정으로 첨단기술이 요구됨. 2차전지에서 가장 중요한 에너지 밀도를 개선하기 위해선 양극재와 음극재를 얼마나 넣을수 있는냐에 따라 결정되며 2차전지 라인 투자의 약 30%를 차지.

코팅&건조, 압연 공정은 롤투롤 장비를 기반으로 구성되어있으며, 기본적으로 양극과 음극의 섞임을 방지하기 위해 제조설비가 분리되어 있어 동일한 장비가 2세트씩 필요함.

① 믹싱 : 믹싱공정은 가루 형태의 바인더, 도전재를 섞어 슬러리 형태로 만들어주는 공정이다.

전제 공정의 약 5%를 차지하며 국내에 상장된 업체로는 티에스아이가 유일하다. 믹싱장비의 경쟁력은 대량 생산, 생ㅅ한 효율 및 품질관리이다. 경쟁력 향상을 위해 믹싱 장비 업체들은 대용량 믹서 개발 및 연속생산공정이 가능한 믹싱 장비를 개발하고 있다.

※ 슬러리(Slurry) : 고체와 액체의 혼합물 또는 미세한 고체입자가 물속에 현탁된 현탁액

② 코팅 : 롤과롤 사이에 만들어진 양/음극 슬러리를 양극은 알루미늄박(Aluminum Foil), 음극은 구리호일(동박)(Copper Foil)을 기판(Substrate)로 하여 일정한 두께로 도포 및 건조하는 공정으로이 때 얼마나 넓고 빠르게 코팅하는지가 중요하며 코팅 공정의 경쟁력은 롤투롤 장비 기반의 텐션 제어 능력이다.

마이크론 단위의 극판을 코팅하며 찢어지지 않도록 유지, 코팅의 두께도 일정해야 한다.

전체 공정의 약 18%를 차지한다.

③ 압연 : 접착력과 밀도증대를 위해 전극을 압착하는 공정으로코팅된 물질을 롤과롤 사이에 정확한 압력으로 두께를 얇게 만드는 캘린더(Calender)과정이며 전체 공정에서 압면과 시팅 공정이 각각 2%를 차지한다.

압연공정을 통해서 두께를 줄이고 전극과 극판의 결착력을 증대시키고, 활물질에 리튬이 원활하게 이동할 수 있다.

과도한 압력시

① 불량발생

② 다결정구조의 극판(NCM, NCA, LFP) 압연시 결정이 부서져 배터리 수명 저하

③ 흑연의 구멍과 통로 유지가 어려움

④ 전극에 전해액 침투가 어려워 수명이 저하

④ 슬리팅 : 압연한 전극을 사용하고자 하는 크기에 맞춰 절단하는 공정이며 전지의 크기에 따라 칼날이 변경되며 이후 불량률을 줄이는 것이 경쟁력을 좌우한다.

※ 롤투롤 기술과 장비 : 전극에 코팅밀도를 높이고, 소재변형을 최소화하는 것이 '롤투롤'기술인데 회전하는 롤에 소재를 감안 물질을 도포하는 기술인데 2차전지는 반도체나 디스플레이에 사용되는 필름보다 더 넓고 긴 전극을 필요로 해 롤투롤 장비가 공정에서 차지하는 위상은 절대적으로 롤투롤 장비는 전해액을 제외한 양극, 음극, 분리막 등 핵심소재를 생산하는 필수장비임.

(2) 조립공정

조립공정은 전극공정을 거쳐 생성된 양극, 음극 극판을 분리막과 같이 셀 형태에 따라서 조립하는 공정이다.

2차전지 라인 투자의 약 17%를 차지하며 배터리셍의 형태나 셀 업체가 어떤 공정 혹은 어떤 기술을 선택하느냐에 따라 공정이 변화한다.

이 공정에서는 요구 셀의 용량 만큼 전극 판을 쌓는 와인딩이나 스태킹을 하고 그 다음 양극과 음극단의 탭을 붙이는 웰딩과정을 거친 후 캔에 넣는데, 각형과 원통형의 경우 알루미늄 메탈 케이스와 캔이 봉지역할을 하는 대신, 파우치형의 경우는 알루미늄 베이스의 필름 파우지가 봉지역할을 한다. 이후 각형, 원통형은 레이저로 용접 후 전해액을 주입하는 반면, 파우치형은 전해액 주입 후 밀봉하고 셀 형태로 절단하게 된다.

단, 파우치형은 전해액 주입 후 1차 충방전을 하게 되면 가스가 차 부풀게 된다. 따라서 최종 셀 조립 마무리 전에 가스를 빼주는 디게싱공정이 추가 된다.(주요 업체로는 엔에스, 엠플러스)

생산속도 : 원통형 > 각형 > 파우치

① 노칭 : 소폭으로 절단된 전극을 Cell 형상에 맞춰 필요 없는 부위를 잘라내는 공정

기존에는 펀치 형태의 프레스 장비로 제조하였으나 펀치날이 노화되면 절단부가 일정하지 못하는 문제가 있고, 공정이 고속화 되면서 레이저 노칭기로 변화되는 추세이다.

국내에는 피엔티, 디에이테크놀로지, 필옵틱스, 유일에너테크, 디이엔티(양극재 노칭 장비 제조), 엠플러스가 있으며 해외 경쟁사는 중국의 리드차이나가 있다.

해외 경쟁사는 낮은 기술력 및 국내사들의 오랜 기간 쌓인 레퍼런스로 인해 진입하고 있지 못하는 것으로 파악된다.

② Stacking : 양/음극 전극사이에 분리막으로 절연되도록 번갈아서 쌓아올린(Stacking) 후 붙이는(Taping) 공정으로양극재, 음극재, 분리막이 합쳐진 개별 셀을 층층이 쌓는 방식.

장점 : 잔여 공간을 최소화해 에너지 밀도가 높다.

단점 : 생산성이 낮다.

와인딩 : 양극판과 음극판 사이에 분리막을 넣고 돌돌말아 '젤리롤'을 만들어 주는 공정으로

삼성SDI는 와인딩 방식, LGES, SK이노베이션은 스태킹방식을 이용하였으니 최근 삼성SDI도 고용량 배터리를 위해 일부 와인딩 방식에서 스태킹 방식으로 바꾸고 있다.

장점 : 제조원가가 싸고, 공정 속도가 빨라 생산성이 높다.

단점 : 낭비되는 공간이 발생해 에너지 밀도가 낮고, 장시간 충방전을 거듭하는 경우 젤리롤의 뒤틀림 현상이 발생하면서 배터리가 부풀어 오른다.

③ 조립 : 양/음극 전극에 외부와 전류 통로가 되는 Tap을 부착시키며 알루미늄 소재의 Pouch를 성형하여 그 안에 접혀진 양/음극재와 분리막(Folded Cell)을 넣는 공정

④ 주입 : 전해액을 주입하여 전극을 함침시키는 E/L Filling 공정

⑤ 밀봉 : 진공을 유지하면서 밀봉하여 Cell 조립이 완료

(3) 화성공정(활성화공정)

활성화 공정은 조립이 완료된 전지를 충방전하여 전기적 특성을 부여한 후 전지의 품질검사, 선별, 포장을 하는 공정

① Formation : 충방전하여 전지의 용량을 확인하고 활성화시키는 공정으로 화성공정내 비중이 80%이상이다.

② Aging(안정화) : 활성화 공정 이후 안정화를 거치는 공정으로 전해액의 안정화를 위해 정해진 온도와 습도에서 일정 시간 동안 보관, 이 과정을 통해 배터리 내부에 전해액이 고르게 분산돼 이온의 이동이 최적화 될 수 있도록 한다.

③ Grading(등급분류) : 화성공정 중 마지막 단계에서 각 설비로부터 얻는 Data를 기반으로 전지의 등급을 분류하는 장비이다.

④ Selecting(불량선별) : 선별기는 충방전기 및 IR/OCA로부터 측정된 데이터를 바탕으로 셀의 불량을 판정하는 장비이다.

※ 화성공정은 대부분 자동화 되어 있는 것이 특징이다.

(4) 기타공정

검사장비를 통해 셀의 불량을 점검하고 난 뒤 포장 및 출하의 과정을 거치게 된다.

전극, 조립, 화성 공정 이외에는 검사, 탈철, 자동화 장비 등이 있다.

피앤티

전극코터, 전극 롤프레스, 전극슬리터, 전극 노칭기

컨버팅 기계 제작 회사로 2차전지, IT필름, 반도체 부품

롤투롤 장비 전문업체 - 2차전지 핵심소재 중 전해액을 제외한 분리막, 음극재, 양극재를 생산하는데 필수 장비

씨아이에스

코터캘린더, 테이프 라미네이터, 슬러터

전고체전지 제조장비 개발

전고체전지용 극판 제조라인과 셀 제조장비

SBI인베스트먼트가 2차 리튬전지 업체 '씨아이에스'의 경영권을 인수

LG화학, 삼성SDI 뿐 아니라 미국 그레이트배치, 리튬이온 솔루션업체 '에이123시스템즈'등을 고객사로 둠

스웨덴 전기차 베터리 생산업체인 노스볼트와 228억원 규모의 신규 공급계약을 체결(20.10.15)

티에스아이

2차전지 제조공정내 믹싱공정 분야에 최적화된 시스템을 제공하는 것이 주요 사업

해당 공정 기업 중 유일하게 삼성SDI, LGES, SK이노베이션 등 국내 주요 배터리 3사를 고객사로 둠

코넥스 믹서-2차전지 소재를 한통 한돝 나눠서 믹싱하는 현재의 방식을, 연속식으로 진행하면서 각종 소재를 계속 부어 넣기만 하면 그대로 전극판에 코팅할 수 있는 재료로 나올 수 있게 하는 기술

테슬라에서 개발 중이라고 발표한 전고체전지에 사용될 가능성

유럽 샤프트는 테스트를 통해 미국 공장에 사용할 양산용 믹서를 구매했으며

프랑스에 건설 예정인 25기가와트 규모의 2차전지 생산에 필요한 믹싱 시스템 공급업체로 티이스아이를 선정했다

'산업분석 > 2차전지,전기차,자동차' 카테고리의 다른 글

| 전기차 충전산업, 충전인프라 (0) | 2022.02.13 |

|---|---|

| [2차전지] 실리콘음극재, CNT도전재 (0) | 2021.12.06 |

| [2차전지] 4대 핵심소재 (0) | 2021.10.21 |

| [2차전지] 소재 국산화가 필요한 이유 (0) | 2021.10.20 |

| 2차전지 관련주 및 밸류체인 정리 (0) | 2021.08.16 |